影響精密注塑模具的主要因(yīn)素(sù)

發布日期:2020-10-10

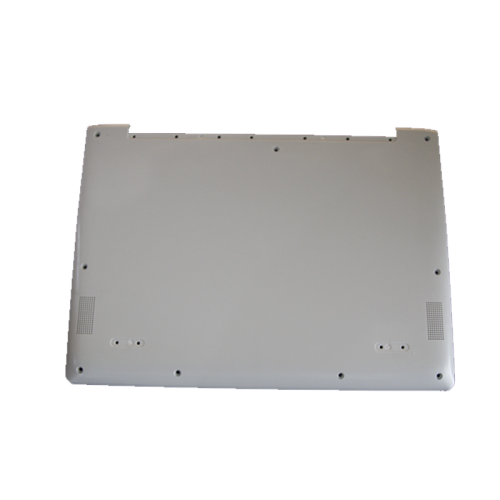

精密注塑模具區別於普通的注塑加工在於精密二字,即在(zài)塑製品上(shàng)的要求(qiú)更高、公差更小、外觀更美觀(guān)等。今天達(dá)亮與您一起講講影響(xiǎng)精密(mì)注塑的(de)主要(yào)因素有哪些?

精密注塑概述

精密注塑的依據(jù)是注塑製品的精度,即製品的尺寸公差、形位公差和表麵粗糙度(dù)。要進行精密注塑必須有許多相關(guān)的條件,而(ér)最本質的是塑料材料、注塑模具、注塑工藝和注(zhù)塑設備這四項基本因素。設計塑料製品時,應首先選定工程塑料材料(liào),而能(néng)進行精密注塑的工程塑料又必須選用那些力學性能高、尺(chǐ)寸穩定、抗蠕變性能(néng)好、耐環境應力(lì)開裂的材料。其次應根據所選擇的塑料材料、成品尺寸精度、件重、質量要求(qiú)以及預想的模具結(jié)構選(xuǎn)用適用的注塑機。在加工過程中,影響(xiǎng)精密注塑(sù)製品的因素(sù)主要來自(zì)模(mó)具的精度、注塑收縮,以及製品(pǐn)的環(huán)境溫度和濕度變化(huà)幅度等方麵(miàn)。

模具的精度對精密注塑的影響

在精密注塑中,模具是用以取得符合質量要求的精密塑料製品的(de)關鍵之一,精密注塑用的模具應切實符合製品尺寸、精(jīng)度及形狀的要求。但即使模具的精度、尺寸一致,其模塑(sù)的塑料製品之實(shí)際尺寸也會因收縮(suō)量差異(yì)而不一致。因此(cǐ),有效地控製塑料製品的收縮率在精密注塑技術中就顯得十分重要。

影響注塑收縮的因素

模具設(shè)計得合理(lǐ)與否會直接影響塑料製品的收(shōu)縮率,由於模具型(xíng)腔(qiāng)尺寸是由塑料製品尺寸加上所估算的收縮率求得的,而收縮率則是由塑(sù)料生產廠(chǎng)家或工程塑料手冊推薦的(de)一個範圍內的數值,它不僅與(yǔ)模具的澆口形式、澆口位置與分布有關,而且與工(gōng)程塑料的結晶取向性(xìng)(各向異性)、塑料製(zhì)品的形狀、尺寸、到澆口的(de)距離及位置有(yǒu)關。影(yǐng)響塑料收縮率的(de)主要有熱收縮、相變收縮、取向收縮、壓縮收縮(suō)與彈性回(huí)複等因素,而這些影響因素與精(jīng)密注(zhù)塑製品的成型條件或操作條件有關。因此,在設計模具時必須考慮這些影響因素與注塑條件的(de)關係及其(qí)表觀因素,如注塑壓力與(yǔ)模腔壓力及充模速度、注射熔體溫度與模具溫度、模具結構及澆口形式與分布,以(yǐ)及澆口(kǒu)截麵積、製品壁厚、塑料材料中增強填料的含量、塑料材料(liào)的結晶(jīng)度與取向性等因素的影響。上述因素的影響也因塑料材料不同、其(qí)它成型條件如(rú)溫度、濕度、繼(jì)續結(jié)晶(jīng)化(huà)、成型後的內應力、注塑機的變化而不同。

製品的環境(jìng)溫度和濕度變化的影(yǐng)響

由於注塑過程是把塑料從(cóng)固態(粉料或粒料)向液態(熔體)又向固態(tài)(製(zhì)品)轉變的過程。從粒料到熔體,再由熔體到製(zhì)品,中間要(yào)經過溫度場、應力場、流場以及密度場等的作用,在這些場的共同作用下,不同的塑料(熱(rè)固(gù)性或(huò)熱塑性、結晶性或非結晶性、增強型或非增強型等)具有不同的聚合物結構形態和流變性能。凡是影響到上述"場"的因素必將(jiāng)會(huì)影(yǐng)響到塑料製品的物理力學性能、尺寸、形狀、精度與外觀(guān)質量。

小(xiǎo)結

這樣,工藝因素與聚合物的性能、結(jié)構形態和塑料製品之間的(de)內在聯係會(huì)通過塑料製品表現(xiàn)出來。分析清楚這些內在的聯係,對合理地擬定注塑加工工藝、合(hé)理地設計並按圖紙(zhǐ)製造模具、乃至(zhì)合理選擇注塑加工設備都有重要意義。精密(mì)注塑(sù)與普通注塑(sù)在注(zhù)塑壓力和注射速率上也有(yǒu)區別,精(jīng)密注塑常采用高壓(yā)或超高壓注射、高(gāo)速注射以(yǐ)獲得較小的成型收縮率。綜合上述各種原因,設計精密注塑模具時除考(kǎo)慮一般模具的設計要素外,還須考慮以下幾點:①采用適當(dāng)的模具尺寸公差;②防止產生成型(xíng)收縮率誤差;③防止發生注塑變形(xíng);④防止發生脫模變形;⑤使模具製造(zào)誤差降至最小;⑥防止模具精度的誤差;⑦保(bǎo)持模具(jù)精度。

上一篇:注塑加工中產品產生熔接痕的原因

下一篇:注塑模具注射裝置及保養